産業用ロボットとは何か

「ロボット」はその意味が広く開かれていて、かつ揺らぎを持ったキーワードです。人型の機械や、人が乗り込んで操縦する大型マシンなどさまざまな対象が連想されます。

「ロボットは20世紀初めにカレル・チャペック氏の戯曲の中で初めてその言葉が着想された後、数々の作品の中で描かれ、また、その名を冠した製品が世に送り出されてきました。

「このような背景から、今日では「ロボット」と捉えられているものは多岐にわたりますが、多くの産業で既に活用され私たちの生活を支えているのが「産業用ロボット」です。

「産業用ロボットは、今や自動車・自動車部品産業や機械・金属業に加えて、半導体製造、物流とさまざまな業界で活用が進んでいます。

「産業用ロボットを、その役割に着目して定義すれば、人の替わりに、主に過酷な作業や重労働、精密な繰り返しが求められる作業を受け持ち、産業における生産性向上に貢献をする機械だといえます。

産業用ロボットの歴史

歴史

「産業用ロボットは米国にて1960年代前半にその実用第1号が誕生しました。

「1960年代後半に当時高度成長期を迎えていた日本に紹介され、1970年代にかけてロボット国産化・実用化に向けた取組みが始まりました。

「その後1973年および1979年の二度にわたる石油ショックによる物価等上昇で生産コスト低減への機運が高まり、産業界に浸透していきます。

「ロボットが急速に普及し始めた1980年は、ロボット普及元年と言われています。

「黎明期のロボット活用の狙いは、製造業における過酷な作業を代替することにありましたが、ロボットは連続動作や正確な繰り返し作業という特長も併せ持っているため、今日ではより広く産業の生産性向上に役立てられています。適用領域は製造工程だけでなく、搬送・物流をはじめざまざまな分野に拡がりを見せつつあります。

当社の関わり

もともとサブマージアーク溶接機や専用機によって溶接作業の自動化を進めていた当社は、汎用性のある自動溶接装置へのニーズを受け溶接ロボットを製作、1970年代後半に第1号機を発表し、1980年には汎用アーク溶接ロボットの販売を開始しました。

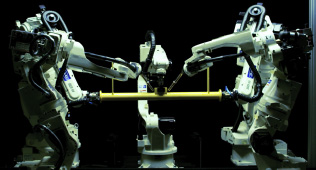

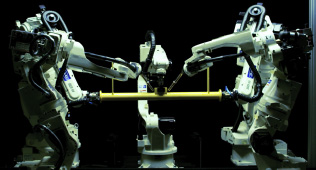

ロボットが急速に普及していく中で、当社は100%手元操作の教示操作や機器間の協調制御(シンクロモーション機能)をいち早く開発、今日、アーク溶接用途ロボット分野では世界トップシェア※を有しています。

また、当社は時代に即したお客様の多様な課題にお応えするため、各種アプリケーションに対し操作性良くお使いいただけるロボットの開発を進めてまいりました。

その用途はアーク溶接にとどまらずマテハンやはめ合いをはじめとする諸分野に拡がっています。

※富士経済調べ(2020年度実績)

汎用アーク溶接ロボット(THOR-K)

協調制御(シンクロモーション機能)

ロボットの構成

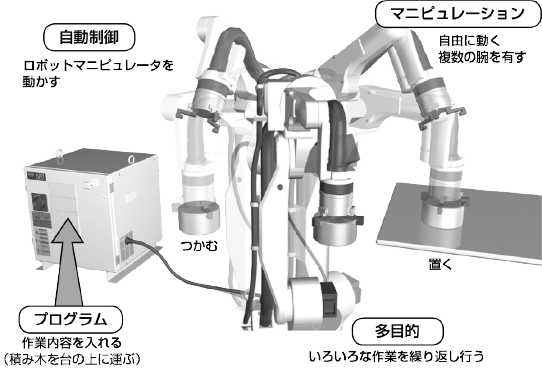

産業用ロボットは、人の替わりに作業を担うため、人の体と類似した機構を有しています。

例えば、手を振るという動作を行うときには、脳から神経を介して指令を伝えて腕の筋肉を動かすことで腕を動かします。

産業用ロボットには腕とその筋肉の役割を果たす機構部と、脳の役割を果たす制御装置部があります。

機構部

機構部にあたるものがマニピュレータです。マニピュレータは作業に応じて使い分けることができるよう、さまざまな可搬重量のものがあります。

また、マニピュレータは複数の関節(ジョイントといいます)を持ち、このジョイントがリンクで繋がる構造となっています。

制御装置部

制御装置部にあたるものがロボットコントローラです。

記憶したプログラムに基づき演算処理を行い、これを基にサーボモータに指令をかけてマニピュレータを制御する役割を果たします。

ロボットコントローラには、人との情報授受のインターフェースになるティーチングペンダントや、起動、停止の各ボタンや非常スイッチ等が搭載された操作ボックスが接続されています。

そしてこのマニピュレータとロボットコントローラの間は、マニピュレータを動かす動力やロボットコントローラからの信号の経路となる制御ケーブルで接続されています。

マニピュレータとロボットコントローラにより、自在に動きを覚え、指示の通りに動いてくれる腕ができあがりますが、具体的にある特定の作業を担わせるにあたって、更にアプリケーションに応じた周辺機器を接続します。

エンドエフェクタ(ツール)と総称されるロボット搭載用機器が作業に応じてさまざまあり、マニピュレータ先端のメカニカルインタフェースと呼ばれる取付口にこれらのツールを取り付けます。

また、さらに必要な周辺機器を組み合わせることで所望のアプリケーションに対応するロボットとなります。

※例えばアーク溶接では、エンドエフェクタとして溶接トーチ、周辺機器として溶接電源や送給装置等をロボットに組み合わせます。

また、ロボットが周辺環境を認識するための認識部としてセンサを用いることがあります。人でいうところの目(視覚)や皮膚(触覚)の役割を果たすものです。

センサにより対象物の情報を入手・処理し、この情報を活用することで、ロボットの動きを対象物の状態に合わせて、制御することができます。

ロボットの機構

産業用ロボットのマニピュレータを機構により分類すると、大きく4種類のロボットに分けられます。

| 用語 |

定義 |

| 直角座標ロボット |

腕の機械構造が主に直角座標形式のロボット |

| 円筒座標ロボット |

腕の機械構造が主に円筒座標形式のロボット |

| 極座標ロボット |

腕の機械構造が主に極座標形式のロボット |

| 関節ロボット |

腕の機械構造が主に三以上の回転ジョイントで構成されているロボット |

1直角座標ロボット(Cartesian Robot)

並進関節によりアームを駆動する方式で、剛性が高く精度が得られやすいのが強みです。他方で、接地面積に対して工具の動作範囲が狭いというデメリットがあります。

2円筒座標ロボット(Cylindrical Robot)

第1のアームが回転関節によって駆動される方式で、直角座標ロボットに比べると動作範囲が確保しやすい点が強みです。

3極座標ロボット(Polar Robot)

第1および第2のアームが回転関節によって駆動される方式で、円筒座標ロボット対比で更に動作範囲が確保しやすい点が強みですが、位置の演算はより複雑になります。

4関節ロボット(Articulated Robot)

全てのアームが回転関節により駆動されるロボットで、その強みは接地面積に対して非常にに大きな動作範囲をとることにあります。

演算の複雑さが欠点でしたが、電子部品の高度化により複雑な演算も高速で処理することが可能となったため、産業用ロボットの主流となっています。

当社が得意とするのもこの関節ロボットとなります。

ところで、関節ロボット型の産業用ロボットは、回転する軸を6個有するものが大半です。これは6つの自由度を与えることで位置と姿勢を任意に定めることができるようになるためです。

なお、6軸を持たせてもワークの形状等によっては姿勢をとることが厳しい場面もあります。(回り込みが必要な場合など)

このような場面に対応するために当社はさらに1軸を追加し姿勢裕度を高めた7軸ロボットもラインナップしています。

ロボットを用いるメリット

ロボットを用いることには、例としてあげれば、以下のようなメリットがあります。

1高能率化

休みなく高速動作が可能ですので、生産性がアップします。

2品質の安定化

繰り返し動作を安定的に行うため、人手作業で起こり得る品質バラツキを抑制できます。

3労働力確保

少子高齢化による担い手不足をカバーし、負荷の大きな作業でも長期にわたり担ってくれます。

4労働環境の改善

重量物搬送や危険作業はロボットが代替してくれるため、人はより専門的な業務に力を割くことができます。

ティーチング(教示)

ロボットに作業をさせるには、ロボットの動きを教えて記憶するプログラミングが必要です。この作業をティーチング(教示)といいます。

教示の方法には大きく分けて、ティーチングペンダントを用いて教示していく方法と、ロボットを直接動かして動作を覚えさせる方法(ダイレクトティーチング)の2通りがあります。

ティーチングペンダントによるティーチング(教示)は各ボタンを押すだけでロボットが動き、応用命令も手元でできる強みがある一方でダイレクトティーチングでは直観的にロボットを目的位置に持ってくることができる、とそれぞれに違った強みがあります。

当社のアルメガロボットはティーチングペンダントで教示する方式が基本となっていますが、ティーチングペンダントを無線化し取り回しが容易なWiTPやジャイロセンサを内蔵しゲーム感覚で直観的に操作できるJoyPENなど、ご使用の環境に応じて最適なご提案をさせていただけます。

なお、今日ではパラメータを入力することでパターン化されたプログラムを自動作成するなど、ティーチング(教示)にかかる労力を減らしてくれる機能も搭載されてきています。

ティーチングペンダント

ロボットで自動化する作業

産業用ロボットの用途は多種多様ですが、代表的なものにはつぎのようなアプリケーションが挙げられます。

アーク溶接

当社のロボット開発のきっかけとなったアプリケーションであり、放電現象であるアークを熱源として、接合対象と電極の間にアークを発生させることにより、その熱を利用して金属を溶融させ接合します。

プラズマ切断

アークのエネルギーを切断局部に集中させて溶断するアプリケーションです。パイプや鋼板の切断など、金属の切断が必要な場面で広く活用されています。

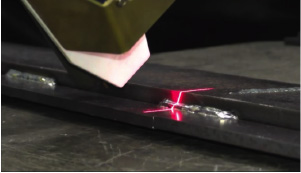

レーザ溶接・切断

レーザ光の持つエネルギーを熱源として金属を溶融させ、接合または切断します。非常に高速な施工が求められたり、熱源による加工対象物の歪み等を抑制したい場合に活用されます。

マテハン(マテリアルハンドリング)

工場内で原料や仕掛品、完成品を搬送するアプリケーションです。

パレタイズ・デパレタイズ

主に入出荷工程で使用される、パレット上に荷箱を整列して積み込み(パレタイズ)、逆にパレット上から荷箱を積み下ろす(デパレタイズ)アプリケーションです。

シーリング

部材間の気密性や水密性を確保するために、ワークにシーリング材を塗布するアプリケーションです。

はめ合い

力覚センサを用いて微小な力のかかり方を検知し、はめ合いの作業を自動化するアプリケーションです。当社のロボット製造工場では自社ロボットを使用して減速機のはめ合いを行っています。

溶射

溶射材を加熱溶融させワークに吹き付けることでワーク表面に被膜を形成する表面処理のアプリケーションです。

ロボット溶接の利点

ロボット溶接の良さは、主に①人を過酷な作業から解放すること、②均一な作業結果が得られること、③休みなく高速で動くので生産性が高まることにあります。

溶接は放電現象であるアークの熱を用いて金属を溶かし接合します。

電気を用いるので、使い方を誤れば感電の危険や、溶けた金属でのやけどのリスクもあります。

さらに、溶接中には紫外線を多く含むアーク光や、微細な金属粒子であるヒュームも発生するので、これらに直接さらされれば、眼炎や呼吸器系の疾患にも繋がります。

このため、溶接作業を行うときには、作業服、作業帽や作業靴はもちろんのこと、遮光面、防塵マスクや皮手袋といった保護具の着用が必要です。

このように全身に装備をまとい、冬の寒い日も、夏の暑い日も、作業を続けるのはとても大変なことです。

加えて、繰り返し長時間作業をしていると私たち人は集中力が切れてきますし、日によって体調がすぐれないときもあります。人の体には反射的あるいは無意識での動きもあります。

これに対して、ロボットは教えられた動作を忠実に繰り返してくれます。

また、ロボットは正確にとても速く動くことが可能なため高速溶接ができ、昼夜問わず安定して同じ動作を繰り返すので、生産性を高めることにも有効です。

なお、近年では従前とは比較にならないほどの高品質な溶接ができる一方で、溶接するツールの構造が複雑であるためその重量から手作業するのは難しい溶接システムも登場しています。ロボットは重量があっても容易に持ち上げ、正確に動作し、さらに疲れないため、このような高度な溶接法にも向いています。

ロボットによる溶接作業の難しさ

ロボット溶接には、さまざまなメリットがある一方で、人よりも不得意なこともあります。

人が溶接をする場合には、目で見て、音を聞き、溶接中はもちろん溶接の前後でも最良の溶接結果を得るために技能を駆使します。

溶接中の金属の溶け方を見て速度を加減したりトーチの位置を調整しワイヤ突出長を変えるような工夫もできますし、溶接音に耳を傾けることでその良否や条件調整の指標とできます。

溶接前には、ワークの温度差異による溶け方の変化を考えて、気候に応じて事前に条件を微調整ができるほか、材料の目違い(部材間のズレ)やルートギャップ(部材間のスキマ)も事前に気付くことができ、これらを念頭に置いて溶接するか、事前に手直しをするかといった判断もできます。

溶接後には、溶接部を見てその外観の良否を分析することもできます。

一方で、ロボットはティーチングされた内容に忠実に動作します。このため、人が行うさじ加減というのはロボットにとっては逆に難しい作業となってきます。

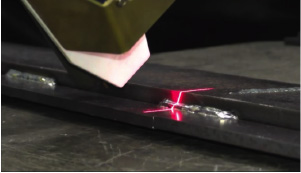

この問題を解決するために、ロボットではセンサを用いて情報を入手し、これを基に作業を実環境に合わせます。

センサを用いることにより、例えばワークの配置がずれていても、ズレに応じて溶接線(溶接する箇所)を辿り溶接ができますし、センシングしたルートギャップに応じて条件を変えることもできます。さらにはロボットとカメラセンサを活用したビード外観検査システムなども出てきていますので、ロボット溶接の安定性は今まで以上に高まってきています。

ただ、そうはいっても、どのような条件で溶接するか、センサで得た情報に対してどのような判定基準を設けるのかは人が最終的に判断して決めていきますので、ロボット溶接の教示を行う人が溶接に造詣の深いことは、安定して高品質なロボット溶接をする上で非常に重要なポイントです。

人か、ロボットかの二者択一ではなく、人とロボットがそれぞれの強みを生かして分業し、また協業していくことが大切になります。

センサ

センシングの様子

ロボット活用に必要となる資格

産業用ロボットは繰り返し動作を厭わず昼夜働き続けてくれる大変便利な機械です。しかし、使い方を誤ると重大な事故に繋がる可能性があります。

このため法令により、従業員を産業用ロボットの教示作業や保守作業に従事させる場合には特別教育を受講させることが義務付けられています。

この特別教育は安全衛生特別教育規程においてカリキュラムが定められており、双方とも学科教育および実技教育が規定されています。

学科では産業用ロボットに関する基本的知識および関係法令のほかそれぞれの従事作業に沿った知識を修得します。

実技ではロボットの基本操作方法とそれぞれの従事業務に沿った作業方法を学びます。

法令遵守はもちろんのことですが、なによりも従業員の皆様の安全を守るためのものですので、必ず受講させてください。

当社では産業用ロボットの総合メーカーとして特別教育の要件を満たすロボット安全教育コースを定期開講するなど教育サービスも準備しており、お客様の産業用ロボット導入を広く支援しています。

講習の様子

| 種別 |

科目 |

時間 |

| 学科 |

産業用ロボットに関する知識 |

2時間 |

| 産業用ロボットの教示等の作業に関する知識 |

4時間 |

| 関係法令 |

1時間 |

| 関節ロボット |

産業用ロボットの操作の方法 |

1時間 |

| 産業用ロボットの教示等の作業の方法 |

2時間 |

周辺治具装置を使用する目的

周辺治具装置は作業品質を確保したり、ロボットの適用範囲を広げるために活用されています。

ポジショナ

主に溶接用途で使用される治具です。溶接作業においては、溶接箇所に対する姿勢や角度が溶接結果やその品質に大きく影響します。

回転機構(1軸ポジショナの場合)、傾斜・回転機構(2軸ポジショナの場合)を活かし、溶接姿勢を常に一定に保つことにより、安定した溶接品質を実現することができます。

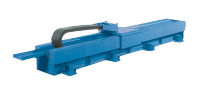

スライダ

スライダはマニピュレータを搭載する直動機構を持つ周辺装置で、ロボットの作業範囲を広げることができます。

主に加工する対象のサイズがマニピュレータの稼働範囲よりも大きい場合や加工場所が複数あり、動作範囲を超える場合などに使用します。