溶接とは

物と物を繋ぎ合わせること(接合)は、ものづくりの多くの場面で行われています。接合には大きく分類すると、3種類に分類されます。

1機械的接合法

(ボルトナットによる締結、リベット留めなど)

2冶金的接合法(溶接)

3化学的接合法(接着剤など)

があり、溶接はこのうち冶金的接合法を指します。

聞いたことはあるけどよくわからない、今さら聞けない

溶接に関する基礎知識を分かりやすくご説明します。

物と物を繋ぎ合わせること(接合)は、ものづくりの多くの場面で行われています。接合には大きく分類すると、3種類に分類されます。

があり、溶接はこのうち冶金的接合法を指します。

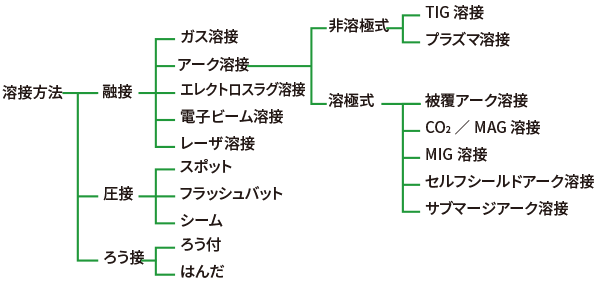

溶接を更に分類すると、以下の3種に分類されます。

ガス炎・アークなどの熱を用いて、接合すべき金属の接触部を溶融し、両方の原子を融和させて結合させる方法。アーク溶接やレーザ溶接がこの接合法に分類されます。

加熱した接合部に圧力を加えて接合させる方法。

接合させようとする金属の間に、接着する方法。

当社は、このうち融接法(アーク溶接)と圧接法(抵抗溶接)に関する溶接機器を自社で開発、製造しています。

もちろん、アプリケーションの組み合わせにより当社ロボットをろう接法で使用される例もあります。広くご相談をお寄せください。

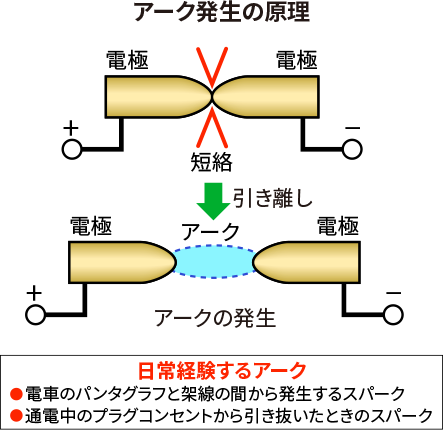

アークとは、放電現象の一つで、高温かつ強い光を発します。接触、通電した電極を引き離したとき、電極間にアークが発生します。

アークの温度は、例えばTIG溶接の場合、中心部温度は約16,000℃に達します。

(これは太陽表面温度の約6,000℃よりも高温で、金属の融点を大幅に超える温度です。)

放電現象というとなじみがないと思われるかもしれませんが、私たちの身近なところにもアーク現象は発生しています。

例えば、通電中の家電製品のコンセントプラグを引き抜いてしまったときに出るスパークや、雨の日に走行中の電車のパンタグラフと架線の間に時折見かける青白い光もアーク現象です。

ただ、これらの例にも見られますように、自然界でのアーク放電は刹那的で連続的な発生は見られません。

このようにアーク放電現象は通常は不安定なものですが、溶接機はアークを溶接の熱源として使用するために放電を安定化させる役割を果たしています。

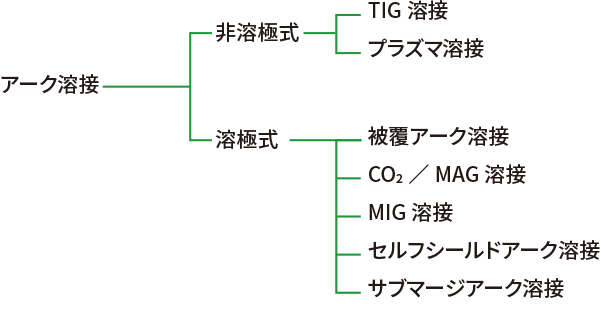

アーク溶接は大きく分けて溶極式(消耗電極式)と非溶極式(非消耗電極式)に分けられます。

アーク放電は通電した電極間を引き離したときに電極間に発生するものですが、アーク溶接においては、この電極の一方は溶かして接合したいワークとなります。

もう一方の電極に何を用いるかという点で、溶接用ワイヤ等を使用しこれを溶かしながら接合する溶極式(消耗電極式)か、タングステン電極を用いてワークとの間にアークを発生させる非溶極式(非消耗電極式)かに分かれます。

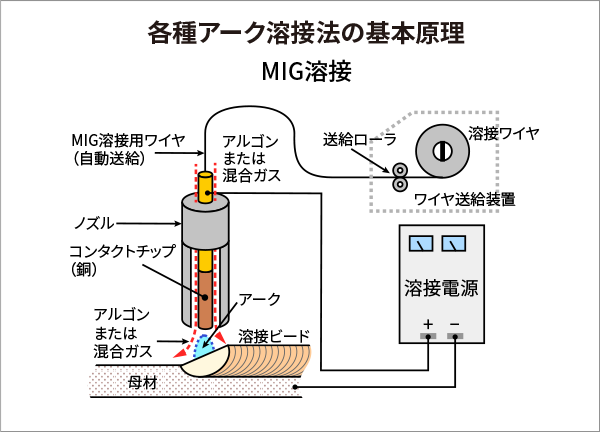

溶極式にはCO2溶接、MAG溶接やMIG溶接が、非溶極式にはTIG溶接やプラズマ溶接が分類されます。

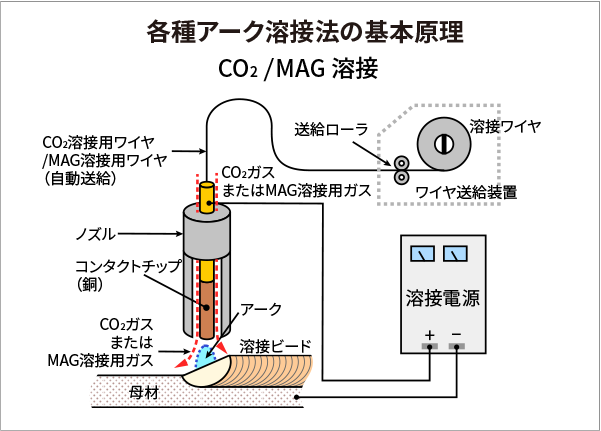

CO2溶接はCO2(炭酸ガス)をシールドガスに、MAG溶接は混合ガスをシールドガスにした施工法で、一般鋼材に使用される施工法です。

MAGとはMetal Active Gasの各語の頭文字をとったものでActive Gasとは活性ガスを意味しています。

混合ガスに含まれるCO2は高温のアークにより乖離し酸化性のガスとなるため、この名前がついています。

この語義に基づけばCO2溶接もMAG溶接の一種ともいえますが、CO2溶接とMAG溶接を分けて指すのが一般的であるため、ここでもCO2溶接とMAG溶接を区別し説明しています。

なお、ステンレスコアードワイヤを用いてステンレス鋼を溶接することもあります。

MIG溶接はAr(アルゴン)などの不活性ガスをシールドガスに用いた施工法です。ステンレスやアルミなどの非鉄金属に使用される施工法で、MIGとはMetal Inert Gasの各語の頭文字をとったものでInert Gasとは不活性ガスを意味しています。

なお、アルミなどでは不活性ガス100%としますが、ステンレス鋼の場合はアークの安定性を確保するため、微量の活性ガス(O2等)を添加したガスが使用されます。

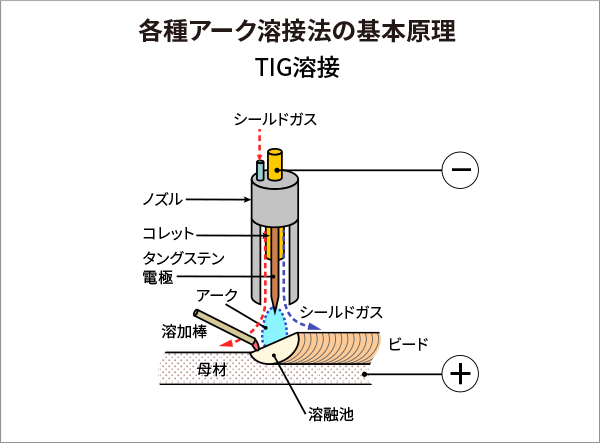

TIG溶接はTungsten Inert Gasの各語の頭文字をとったもので、タングステン電極を用いて、Ar(アルゴン)などの不活性ガスをシールドガスとして溶接する施工法です。

溶加材を挿入しないナメ付(共付といわれることもあります)と溶加材(溶加棒やフィラワイヤ)を挿入する方式があります。

TIG溶接は母材のみ溶融するため、溶極式の溶接法と異なり電極側からの溶着金属は得られません。強度面などから溶着量確保が必要な場合に、後者の方式が用いられます。

なお、直流専用の溶接機と交直両用の溶接機があります。アルミやマグネシウムの溶接の場合には交流が必要となるため、交直両用の溶接機を選定する必要があります。

溶接中の高温の金属は大気中の成分(窒素や酸素など)が溶け込みやすく、凝固中にこれらのガスが抜けきらないまま固まることでブローホール(内部の気泡)やピット(ビード表面の孔)といった欠陥となります。

ブローホールやピットは継手強度に大きな影響を与えますので、溶融金属を大気から保護するためにシールドガスを流す必要があります。

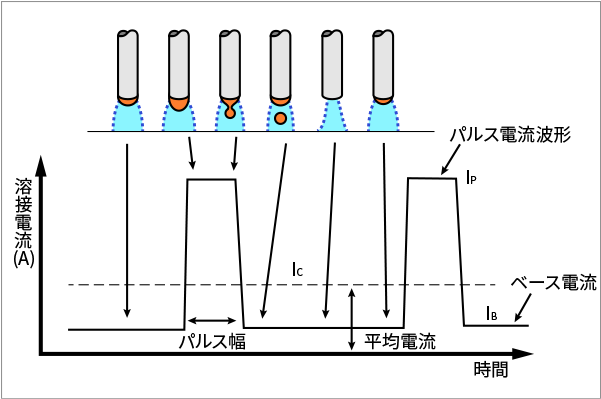

パルス電流とベース電流を交互に出力する溶接法です。

溶極式の溶接法では電極となるワイヤを溶かしながら溶接をします。

ワイヤが溶けて母材に移行・溶着していくこととなりますが、一定の電流域ではワイヤ先端に形成される溶滴が大きくなる移行形態となり、これがスパッタ発生に繋がります。

パルス溶接を用いますと高いパルス電流で溶滴が過大に形成されないうちに強制的に離脱させ移行させることができますので、直流ではスパッタが多くなりがちな電流域でもスパッタの少ない溶接が得やすくなります。

また、直流MIG溶接でアルミやステンレスを溶接した場合には、特に低電流領域において入熱が不足してビードが母材になじみにくく余盛が高くなりやすくなりますが、このような場面でパルス溶接を用いると滑らかなビードが得やすくなります。

非溶極式の溶接法であるため、パルス電流、ベース電流、パルス周波数を任意に設定できます。

さまざまな使用態様がありますが、例えばパルス周波数を低く設定した場合は、パルス電流時に母材を溶融させ、ベース電流で凝固を促す入熱制御により姿勢溶接や板厚違いへの裕度向上が期待できます。

逆にパルス周波数を高くした場合にはアークの指向性が良くなります。アークの集中が良くなるため溶接開始点での溶融プール形成速度で有利であるほか、低電流溶接でアークがふらつきやすくなるところでアークを安定させることにより、薄板溶接がより容易になるなどの効果が期待できます。

パルスMAG溶接の制御イメージ

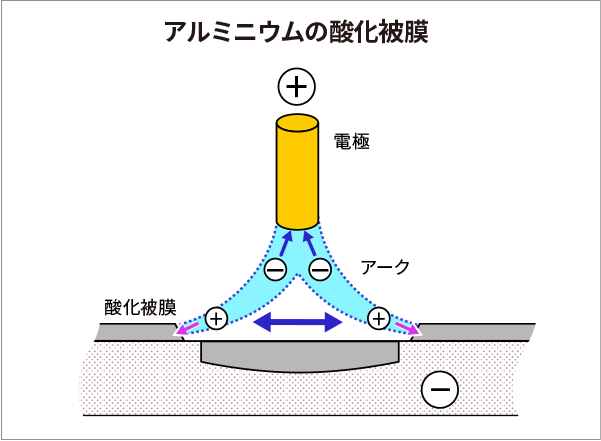

アルミ材の表面には常に酸化被膜が形成されています。この酸化被膜はアルミの融点と比べ非常に高い融点となります。直流TIG溶接ではこの酸化被膜が邪魔をして上手く溶接ができません。

直流TIG溶接ではタングステン電極がマイナス側となっていますが、電極がプラス側となる時に酸化被膜を破る作用(クリーニング作用)があるとわかっています。

このため、交流TIG溶接で周期的にタングステン電極がプラス極となる局面を作ることによって酸化被膜を破り溶接ができるようになります。

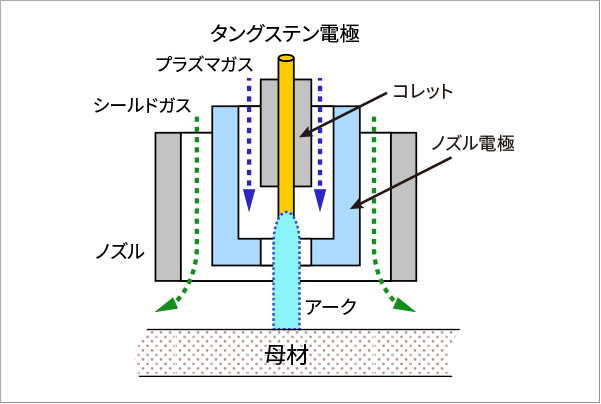

プラズマ溶接は、TIG溶接と同様にタングステン電極を電極として使用する溶接法ですが、タングステン電極の周囲を水冷ノズル電極で覆い、細く絞ったプラズマアークで溶接を行う方式です。

細く絞られたプラズマアークにより、TIG溶接と比べ、溶接速度の向上、溶込み深さの増大とキーホール溶接(I型突合せ継手での裏波溶接)の実現、スタンドオフ(電極と母材間の距離)が広がっても溶融幅に影響が出にくい等の特長があります。

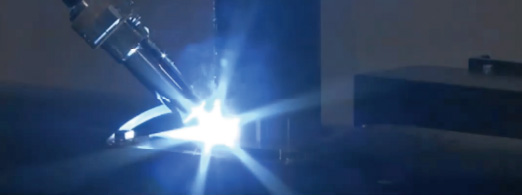

レーザ溶接はレーザ光をエネルギー源として金属を溶融させ接合します。

レーザ光は自然界には存在しない人工的な光です。

虫眼鏡で太陽光を集めるとその部分が明るくなったり暖かくなったりしますが、自然光は方向や位相がばらばらであるため、その集光には限界があります。

一方でレーザ光は単一波長でかつ指向性を持つように人工的に作り出された光であり、その特性から小さく集光し、そのエネルギーを集めることができます。

このようなレーザ光の特性を用いることで、金属を溶融させるほどの高いエネルギー密度が確保できますので、溶接に活用することができます。

レーザの語源はLight Amplification by Stimulated Emission of Radiation(誘導放出による光の増幅)の各語の頭文字にあります。

物質を構成する原子は原子核と電子で構成されています。原子が外部からエネルギーを受けると電子の軌道が変化します(励起状態、この状態の電子を励起電子といいます)が、この状態は不安定な状態であるため、励起された電子は元の安定した状態に戻ろうとし、このときに光子が放出されます。

ここである特定の材質では、ある波長の励起光を受けて励起状態となり、もとに戻るときに励起光と同じ波長の光が放出(誘導放出)されます。このような材質がレーザ媒質として使用されます。

共振ミラーを両端に配したレーザ媒質に励起光を入れると、ミラーで反射された光がミラー間を往復し、誘導放出された光が連鎖的に増幅されます。

この増幅された光を取り出してそのエネルギーを溶接に使用するのがレーザ溶接です。

レーザ溶接は、高速溶接かつ溶込みが得られるといった、他の溶接法にはない優位性がありますが、レーザ光を目的の箇所に集中させるため、治具側の精度はもちろんのこと、高い狙い精度が要求されます。

当社は世界最高レベルの軌跡精度を有する高精度ロボットをラインナップし、精度が要求されるレーザ溶接に対応しています。

また、ウォブルヘッドと組み合わせることで、ヘッドに内蔵されたミラーによりレーザ光を変向させてワーク上で焦点を高速走査させることができます。ウォブル機能の活用でプロセスの安定化やギャップや位置ズレへの裕度を高めるご提案も可能です。

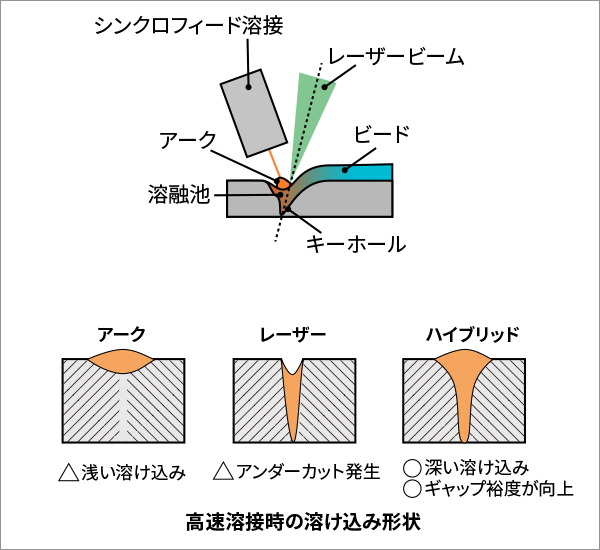

さらに、当社の極低スパッタ溶接法であるシンクロフィード溶接と組み合わせて、レーザの強みである高速溶接を活かしながらよりギャップ裕度が得られる、レーザ・シンクロフィードハイブリッド溶接システムを開発するなど、レーザ溶接の更なる活用拡大を進めています。

溶接では接合したい箇所を溶かして液状にして一体化させます。

コップになみなみと注がれた水を想像してみてください。コップを水平面に置いていればこぼれませんが、コップを傾けたり逆さにすると水がこぼれます。

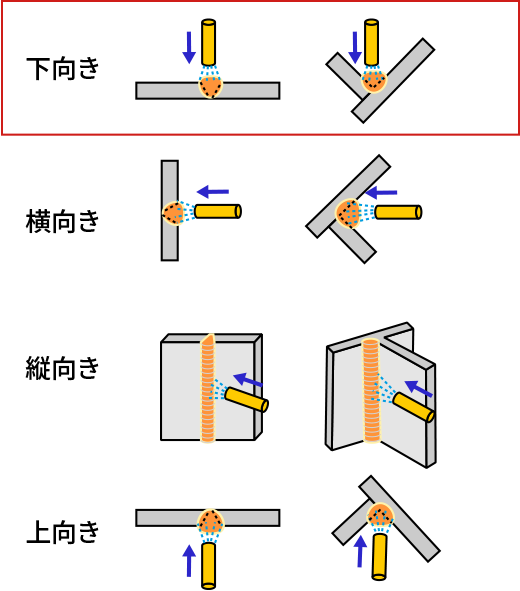

溶融金属は液体ですので、これと同じように重力により垂れ落ちが生じます。姿勢溶接(上向、横向や縦向などの溶接)では垂れを抑えるような工夫が必要になり難度が高くなりますし、垂れによってビードの形状も変わってくるため、品質の確保も大変になってきます。

また、溶接電流を高くすればするほど溶融プールの大きさも大きくなります。溶融する金属の量が多くなればなるほど垂れやすくなりますので、姿勢溶接は低電流域での施工となり、溶接条件におのずから大きな制約がでてきます。一方で下向溶接であれば溶接電流を上げられるため、高速溶接なども行い易くなります。

このように、姿勢溶接ができないわけではありませんが、品質確保や溶接のやり易さ、条件の裕度の観点から、下向溶接が基本となっています。